近幾年來,液態硅膠的應用越來越廣,其成型技術也得到了快速發展。液態硅膠是一種無毒、耐熱、高復原性的柔性熱固性材料,其流變行為主要表現為低黏度、快速固化、剪切變稀以及較高的熱膨脹系數液態硅膠硫化而成的制品具有溫度適應性強,純度高,透明性好,揮發物質含量少,耐油耐老化,耐化學藥品和絕緣性突出等優點,在汽車、建筑、電子工業、醫療保健、機械工程、食品工業等領域得到廣泛應用。

一、液態注射成型

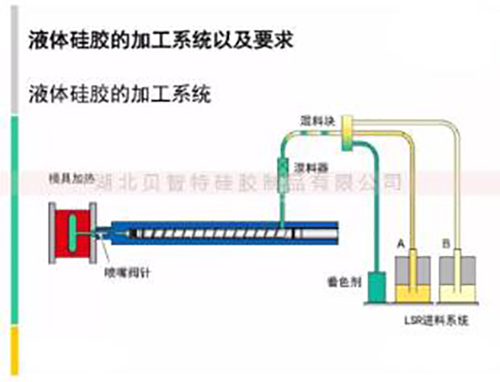

液態硅膠成型工藝中,液態注射成型(LiquidInjectionmolding/LIM)技術得到最早應用。液態注射成型是將A、B膠(成分如1:1或者其它比例精確計量后,輸送到靜態混合器中,混合后再輸送到注射裝置中,由注射裝置再混合后注射到熱的模具內,在模具內膠料經過快速的硫化反應后,形成具有一定強度和彈性的硅膠制品。

在液態硅膠的成分中,催化劑和抑制劑的作用顯得尤為重要。由于液態硅膠需要發生硫化反應,所以添加了催化劑來加速硫化反應。當液態硅膠溫度達到硫化溫度時,具有極高硫化速度(200℃時,硫化速度達到每毫米壁厚只需3~5s),而且液態硅膠不能長期存在于40~50℃的溫度中(50℃時,即便沒有達到硫化溫度,在3~4分鐘內,也會緩慢發生反應)。因此為了使液態硅膠溫度在沒有達到硫化溫度前,不發生硫化反應,還需向其組分中加入抑制劑。在達到硫化溫度時,抑制劑失效,液態硅膠快速發生反應。

1成型特點

1)液態硅膠注射成型與固體橡膠模壓成型相比不需塑煉、混煉、預成型等操作工序,節省了人力、物力和能量,減少了設備投資及占地面積。

2)液態硅膠注射成型可實現全密閉條件下自動進行的加工過程,消除了人工操作偏差,減少了加工過程中各種可變因素的影響和污染,保證了產品的尺寸精度和內在質量,這有利于液態硅膠在醫療上的應用。

3)由于液態硅膠的粘度很低(一般在10~1000Pas范圍內)、流動性和加工性良好,所以它的注射壓力比固體橡膠及塑料的注射成型壓力低很多,一般注射壓力為20MPa,某些情況下可低于1MPa,因此可以生產無飛邊產品,減少材料浪費,同時降低了設備和模具的磨損。另外由于液態硅膠的流動性好,特別適合于成型大型產品、形狀極復雜的產品或超薄產品,如成型厚度為0.5mm,長度達100mm的超薄產品,這種形狀對于固體膠料是難以成型的。

4)液態硅膠的硫化速度很快。注射成型時一般在160~220下經數十秒到幾分鐘即可完成硫化反應,因而其成型周期短、生產效率高。

5)液態硅膠在螺桿計量時所需的背壓很小,一般小于1.5MPa,對于某些粘度極低的液態硅膠膠料,甚至可以不設置背壓,這主要是由于低粘度硅膠流動性很好,并且正常工作時液態硅膠中氣體含量很低。反而大的背壓,會導致未硫化的硅膠密度增大,破壞計量裝置的精確計量效果。

6)液態硅膠在注射成型過程中沒有收縮,但由于硅膠具有較高的熱膨脹系數,因而在脫模、冷卻后通常會有2%~3%的收縮,確切的收縮數據取決于物料配方。從加工的觀點來看,設計者應該預先對影響收縮的一些因素有所考慮。

2設計要點

1)采用液體溫控技術,控制料筒,噴嘴溫度控制在5~25之間。通常采用冷卻水作為冷卻介質。

2)為了防止液態硅膠固化,采用液壓驅動的針閥式密封噴嘴。射膠完畢時,針閥立即封閉射嘴。

3)在成型過程中,A、B膠料的混合均勻度,直接影響著硫化后的制品質量,而在一些制品質量要求高的情況下,膠料經過靜態混合器后的混合程度不能完全滿足要求,螺桿的補充混合作用能較好的滿足要求。又由于膠料為液態,不需要經歷塑化,所以螺桿設計成為無壓縮或低壓縮以及剪切作用弱的螺桿,且不需要大的長徑比。一般不宜直接應用注塑機上的螺桿結構,因為其螺桿結構通常具有較強的剪切作用,容易引起局部硫化,影響制品性能,所以設計專門用于液體硅膠注射機的螺桿具有重要的意義。如果制品質量要求不高時,可以考慮用柱塞代替螺桿來完成注射。

4)液態硅膠粘度低,較低的注射壓力就能產生較高的注射速度,滯留在模具內的空氣容易卷入到制品中。為了制得高質量的制品,可考慮在注射前對模具進行抽真空。也可以利用調節鎖模力達到趕走空氣的目的,即在鎖模力較低時,液態硅膠填充至空腔的90%~95%之后再將鎖模力調高,這樣既可以有效排氣,又可以避免液態硅膠溢出,產生飛邊。

5)液態硅膠的粘度較低,在注射時容易形成回流,因此止逆環的密封效果一定要好,一般不宜直接應用注塑機上的止逆結構。其工作過程:螺桿計量時,膠料在螺桿推送力作用下,通過栓膠圈上的孔,推開止逆環,進入螺桿頭部。

6)液態硅膠注射成型過程需要采用冷流道技術,而且流道要足夠冷。流道與模具之間需要有足夠好的隔熱效果,以確保液態硅膠不會在流道內硫化,堵塞噴嘴,這樣有助于減少廢料產生,節約成本。

7)如果成型的是極其柔軟且敏感的、高要求的制品,可考慮加入氣動刷來清潔模具,用機械手來頂出制品。

二、澆注成型

電力行業的復合絕緣子大多是采用液態硅膠來成型,而用于高壓方面的絕緣子體積通常較大,成型絕緣子的模具體積也較大。采用液態硅膠來生產絕緣子時,由于其硫化速度相對固態硅膠要快得多,所以如果采用普通注射裝置注射膠料,容易導致液態硅膠還未充滿模具,流道就被硫化的硅膠所阻塞,使得成型的制品性能無法達到要求,甚至不能成型完整的制品。基于這些問題,在注射成型的基礎上,開發出了澆注成型工藝。

澆注成型基本成型原理是:A、B泵送到計量系統,經過計量后,進入到靜態混合器,在靜態混合器中充分混合后,直接進入模具。A、B混合膠進入到模具前,先利用模溫機將模具保溫在較低的溫度,待膠料充滿模具后,開始對模具加熱,使其達到一個設定的溫度,然后保溫,硫化,冷卻,開模,完成一次成型過程。此種成型方法適合于制品體積龐大,外觀質量要求不高的場合。

這種成型方式省去了注射裝置,節省了成本和機器占地空間。但由于缺少螺桿對從靜態混合器出來的膠料進行再混合、均化作用,且計量混合系統提供的壓力不均勻、不連續,成型周期通常又相對較長,所以不適于高速,高產量和對制品質量要求較高的場合。

三、液態硅膠的應用

1)液態硅膠具有良好的生物惰性和生物相容性、極低濃度的小分子量成分、以及理想的物理性質,并且可在聚合物水平進行改性,因而成為醫療器械和醫療制品的首選材料。其應用如,醫用裝置閥門或密封條、醫療植入體、醫用手套、醫用導管和球囊和人工器官、牙科印模材料,助聽器的生物針等。由于醫用領域制品,其利潤率高,市場空間大,所以發展液態硅膠在醫用領域中的應用,有著廣闊的前景和深遠的意義。

2)液態硅膠由于其獨特的化學鍵和結構,具有耐高、低溫性,憎水性,耐漏電起痕性和抗電蝕損性,電絕緣性等諸多優異性能,所以被廣泛應用在電力行業制造復合絕緣子。而伴隨著西部大開發,電網升級改造,高鐵大規模建造等一系列國家項目的推進,會帶來絕緣產品大量需求,催生更加龐大的市場,因此發展液態硅膠在電力行業的應用具有廣闊的市場前景。

3)液態硅膠產品在汽車行業也有著廣泛的應用。在國外,應用于汽車行業中的液態硅膠占到液態硅膠使用量的35%,是最大的應用領域,而在國內,其應用于汽車行業的比例偏小,這主要由于國內液態硅膠成型技術還不太成熟。汽車行業中,液態硅膠主要應用于汽車密封件,高透明LED燈,大型、復雜的光學元件,火花插頭連接器的護皮,開關蓋,雨淋感測器,中央鎖定系統的隔膜片。

4)液態硅膠制品由于具有柔軟的觸感,彈性,防水性和耐高低溫特性,使得硅膠制品廣泛的用于制造計算機和遙控器按鍵,手機和數碼產品護套,液態硅膠奶嘴奶瓶,液態硅膠防水眼罩、手套,液態硅膠玩具和液態硅膠生活器具。

四、結束語

液態硅膠本身的獨有特性,使得液態硅膠成型技術具有多樣性,除了本文介紹的液態注射成型和澆注成型工藝外,還有共注射成型,二元成型,鑲嵌件成型,擠出成型,物理發泡成型等工藝。掌握與應用液態硅膠成型技術不僅可生產出高質量產品,還可節省能源、減少浪費,因此開發和應用液態硅膠成型技術具有十分重要意義。目前國外液態硅膠成型技術的研究越來越深入,開發的產品多種多樣,應用領域也日益廣泛。而我國液態硅膠成型技術還僅處于起步階段,還有大量的研究開發工作需要進行。不過相信在不久的將來經過同行們的共同努力,液態硅膠注射成型技術會在我國得到迅猛發展。

136-0043-0755