摘 要:通過對支撐管零件沖孔工藝進行了分析,介紹了各種加工工藝的特點。根據該零件特點,提出了采用有凹模沖孔加工,并介紹了模具結構及工作過程。

1 零件分析

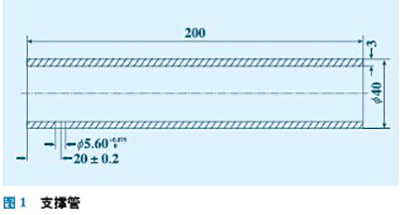

支撐管是某產品的重要零件,如圖1所示。材料為45鋼,規格為40×3mm的無縫管,筒壁上有一個5.60+0.0075mm的孔,精度要求較高且壁厚較厚,零件表面不允許有很小的凹坑和塌陷等缺陷存在。零件生產批量較大,為年產2萬件。

2 成形件工藝分析

(1)鉆孔加工。

采用鉆孔加工,盡管能保證孔的尺寸精度,但生產效率低。由于該零件生產批量較大,無法滿足大批量生產的要求。

(2)無凹模沖孔加工。

采用無凹模沖孔加工,盡管生產效率較高,零件的尺寸精度也能保證,但管壁上存在著的凹坑和塌陷等缺陷,而且零件壁厚較厚,凸模直徑較小,凸模很容易被折斷。

(3)有凹模沖孔加工。

采用有凹模沖孔加工,不但生產效率較高,而且零件的尺寸精度也能保證。零件壁厚較厚,凸模直徑較小,凸模很容易被折斷,在模具設計時,必須考慮使用凸模保護裝置。

通過以上分析,由于φ5.600+0.075的孔距離零件端面較近,只有20mm,故采用有凹模沖孔加工。

3 工藝計算

3.1 模具工作部分尺寸計算

(1)凸凹模沖裁間隙。

凸凹模沖裁間隙一般按下式計算:

Z=Kt

式中

Z——凸凹模沖裁間隙,mm

K——系數,對于45鋼,K=0.08

t——材料厚度,mm

將以上數值代入得,凸凹模沖裁間隙Z=0.24mm。

(2)模具工作部分尺寸計算。

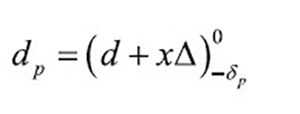

沖孔凸模尺寸:

沖孔凹模尺寸:

3.2 沖裁力計算

(1)沖裁力計算。

沖裁力按下式計算:

式中

P——沖裁力,N

d——沖孔直徑,mm

t——材料厚度,mm

τ——材料的抗剪強度(MPa)。查資料,對于45鋼,τ=549MPa

將以上數值代入得:

(2)推件力計算。

推件力按下式計算:

P1=nK1P

式中

P1——推件力,N

P——沖裁力,N

n——同時梗塞在凹模內的廢料數,n=h/t

t——材料厚度(mm)

h——圓柱形凹模型腔高度(mm)

K1——推件力系數,查資料,推件力系數K1=0.045

將以上數值代入得:

P1=4 x 0..045 x 37649=6776.8N=6.77kN

總作用力:

F1=P+P1=37.6+6.77kN

故選用JB23-63壓力機。

4 模具結構及工作過程

4.1 模具結構

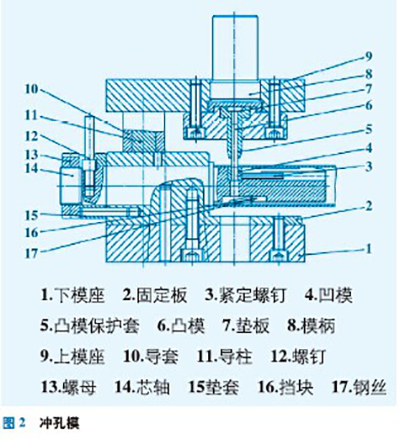

根據零件結構,設計沖孔模具如圖2所示。

4.2 模具工作過程

將模具置于壓力機工作臺上,將待沖孔的工件套在芯軸14上,并使工件端面頂緊芯軸14上的定位部分,同時工件通過作用在擋塊16上的彈力,使工件內表面最高點與芯軸14緊密接觸。壓力機滑塊向下運動,模具的上模部分隨之向下運動,凸模6開始接觸工件,隨著上模部分繼續向下運動,凸模6與凹模4共同作用,完成沖孔工作。上模部分回程,工件上從凸模6上卸下,當上模部分向上運動到極限位置后,將工件從芯軸14上卸下,完成一個工作循環。

5 模具設計

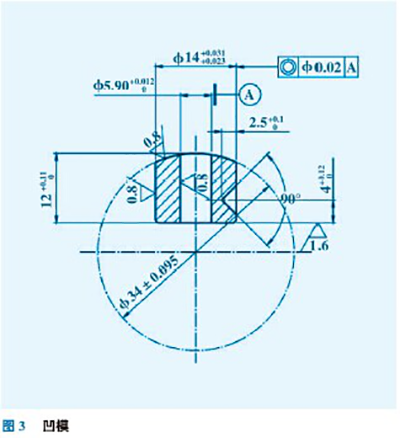

5.1 凹模設計

為了保證沖裁力均勻,凹模端面必須與工件的內表面充分接觸,故將凹模端面設計成圓弧形。凹模如圖3所示。

凹模材料的選用Cr12MoV制造,熱處理硬度58~62HRC。

凹模與芯軸按H7/m6配合,采用該結構不僅簡化了凹模加工工序,而且節省了冷作模具材料,同時,也方便了凹模維修。

尺寸34±0.095mm,由凹模與芯軸裝配后一起磨削加工來保證。

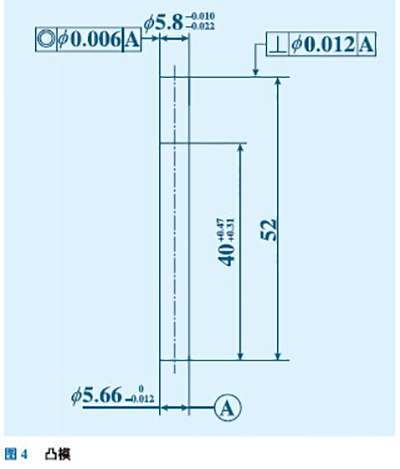

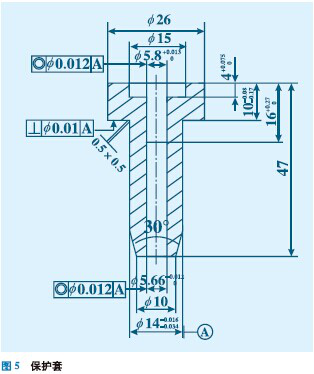

5.2凸模設計

由于沖孔直徑較小,必須對沖孔凸模進行壓應力和彎曲應力校核,檢查其危險斷面尺寸和自由長度是否滿足強度要求。經校核,凸模自由長度超過允許最大自由長度,必須采取對沖孔凸模增加保護裝置的措施。沖孔凸模保護套常用的有兩種:扇形槽式凸模保護套、簡易凸模保護套。扇形槽式凸模保護套雖然能較好地保護沖小孔,但凸模結構復雜,加工要求高。簡易凸模保護套具有結構簡單,加工簡單、方便。根據以上分析,決定選用帶簡易凸模保護套的沖小孔模具。凸模如圖4所示,保護套如圖5所示。

凸模和保護套選用Cr12MoV制造,凸模熱處理硬度60~64HRC;保護套熱處理硬度55~58HRC。

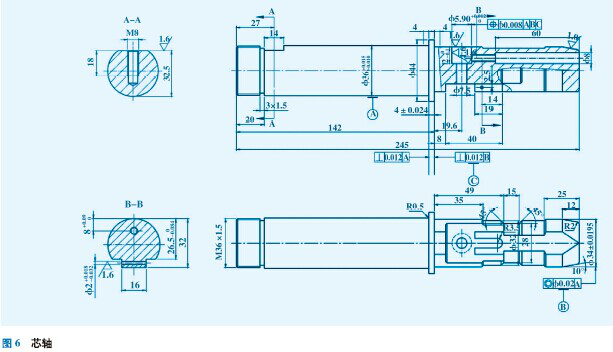

5.3 芯軸的設計

芯軸是模具的重要零件之一,在工作過程中,它承受偏心載荷的作用。為保證沖孔工作的順利進行,必須保證芯軸具有一定的剛度,故芯軸選用40Cr材料制造,調質處理240~280HB。為保證定位部分具有較高的耐磨性,定位部分須進行高頻表面淬火,淬火50~55HRC。芯軸如圖6所示。

6 結束語

采用上述模具,生產出的支撐管,完全滿足產品圖的要求,生產效率高,沖孔凸模使用壽命較高,零件的生產成本低,取得了較好的經濟效益和社會效益。

136-0043-0755