摘 要:介紹了計算機輔助設計(CAD)技術在注射模具設計中的應用,采用計算機輔助工程(CAE)軟件進行注塑成型分析。通過實例,闡述了應用CAD/CAE軟件進行注射模設計的流程和利用Pro/E軟件進行注射模具設計的具體方法,以及運用Moldflow軟件進行填充、冷卻等分析,得到合理的注射工藝參數,優化了模具結構。采用CAD/CAE技術可以縮短產品的開發周期,提高設計質量。

隨著塑料制件的廣泛應用,塑料模具的設計成為模具工業中極為重要的一個方面。由于塑料新品種的不斷出現以及塑料制品在結構、外觀上要求的日益提高,傳統的二維模具設計方法難以適應現代化生產和集成化技術的要求,而且模具設計是一個設計、修改、再設計的反復迭代不斷優化的過程。對塑料模進行計算機輔助設計(CAD)和計算機輔助工程(CAE)的技術分析,提高了模具設計水平,縮短了產品研制周期,對于注塑模技術的發展具有重要意義。

1 計算機技術在注射模中的應用

1.1 注射模具CAD

注射模具CAD大多采用Pro/E(Engineer)軟件作為產品及模具設計的開發平臺,Pro/E軟件是采用參數化設計的、基于特征的實體模型化系統,設計人員采用具有智能特性的基于特征的功能去生成模型,可對塑料制品進行三維造型設計。利用Pro/E的Molddesign模塊可進行分型面的定義、抽取模具元件生成模具型腔和型芯、澆注系統的設計、冷卻系統設計、生成模具成型零件的三維實體模型,利用Pro/E系統的布局及裝配模塊,可以進行模具的頂出系統和三維的總裝配設計,并最終利用工程圖模塊生成二維工程圖。其間將使用Pro/E的外掛軟件EMX4.0來進行模具標準元件的導入,以使設計更快速,修改更方便。由于注射模具結構復雜,要求各部件運動自如,互不干涉,且對模具零件的順序動作以及行程有嚴格的控制,Pro/E可對模具開模、合模以及制品被推出的全過程進行仿真,從而檢查出模具結構設計的不合理處,并及時更正,以減少修模時間。Pro/E軟件的這些功能模塊在注射模具設計中的優勢體現得更加淋漓盡致。

1.2 注射模具CAE

注射模具計算機輔助工程技術主要是利用高分子流變學、傳熱學、數值計算方法和計算機圖形學等基本理論,對塑料成型過程進行數值模擬,在模具加工前,通過計算機對整個注塑成型過程進行模擬分析,準確預測熔體的填充、保壓、冷卻等情況,預測模具設計和成型條件對制品的影響,發現可能出現的缺陷,找出缺陷產生的原因并加以改進,為判斷模具設計和成型條件是否合理提供科學的依據,提高一次試模的成功率,大大縮短了開發周期,降低了生產成本。塑料成型模擬常采用Moldflow公司的開發的Moldflow軟件。Moldflow軟件[6,7]包括三部分:1)MoldflowPlastics Advisers(產品優化顧問,簡稱MPA);2)Moldflow Plastics Insight(注塑成型模擬分析,簡稱MPI);3)MoldflowPlasticsXpert(注塑成型過程控制專家,簡稱MPX)。運用Moldflow軟件可以優化塑料制品,得到制品的實際最小壁厚,優化制品結構,降低材料成本,縮短生產周期,保證制品能全部充滿;可以優化模具結構,得到最佳的澆口數量與位置,合理的流道系統與冷卻系統;并對型腔尺寸、澆口尺寸、流道尺寸和冷卻系統尺寸進行優化,在計算機上進行試模、修模,大大提高模具質量,減少修模次數;還可以優化注塑工藝參數,確定最佳的注射壓力、保壓壓力、鎖模力、模具溫度、熔體溫度、注射時間、保壓時間和冷卻時間,以注塑出最佳的塑料制品。即運用Moldflow軟件對模具結構、注射工藝參數、塑料制品等進行優化分析。

1.3 基于CAD/CAE技術的注射模設計流程

運用CAD/CAE軟件設計注射模的具體步驟如下。(1)應用Pro/E軟件完成制品的造型。(2)成型方案確定后,可進行澆口分析,得出最佳澆口位置。(3)模具初始方案的設計,包括型腔數目、澆注系統、冷卻系統管道設計。(4)在模具初始方案確定后,用Moldflow軟件進行流動、保壓、冷卻和翹曲等分析,以確定合適的澆注系統、冷卻系統等。如果分析結果不能滿足生產要求,那么可根據用戶的要求修改注射制品的結構或修改模具的設計方案。(5)在完成CAE分析和方案評價后,可用Pro/E軟件進行模具的詳細結構設計。(6)模擬模具開模、推件、合模的過程,并進行模具的干涉檢查。(7)加工信息的提取,用CAM軟件進行數控加工模擬和自動生成型腔、型芯的NC代碼。如需要,完成三維圖向二維工程圖的轉換。

2 應用實例

2.1 Pro/E平臺下注射模CAD

圖1是采用Pro/E軟件進行設計的某模具廠的塑料制品三維圖,材料為ABS(丙烯腈-丁二烯-苯乙烯共聚物)。按照模具設計流程,利用Pro/E的Molddesign模塊進行塑件三維實體設計,根據塑件的材料和特點,確定成型方案為一模四腔,對模具初始結構進行設計,包括確定收縮率,確定分模方向以及分型面設計,抽取模具元件生成模具型腔和型芯,設計澆注系統及冷卻系統等。進行澆口分析、流動、冷卻、翹曲等CAE分析,CAE分析后判斷是否對模具結構進行修改,修改后進行詳細的模具結構設計,然后進行模具開啟和干涉檢查,最后導入模具專家系統形成完整的裝配圖。

2.2 應用Moldflow軟件進行注塑成型分析

在Pro/E中造型后,產品信息及模具有關信息可通過*.stl格式文件傳入Moldflow中,進行最佳澆口分析,在Moldflow中選擇塑料牌號及合適的注射溫度、注射壓力和注塑機后即可進行流動、冷卻、翹曲等分析。

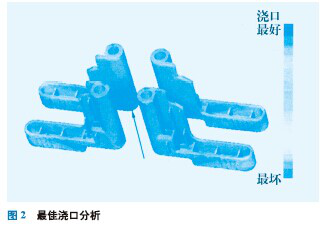

2.2.1 最佳澆口分析

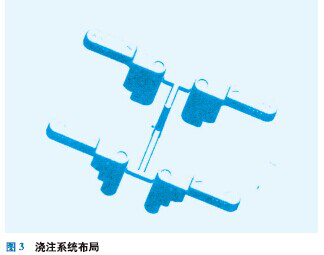

在模具設計之前應該分析塑料件的澆口位置,但無論采用什么形式的澆口,開設的位置對塑件的成型性能及成型質量影響很大,因此合理選擇澆口位置是提高塑件成型質量的1個重要環節,采用Moldflow軟件進行最佳澆口分析,依據分析結果設置澆口位置,從而避免由于澆口位置不當可能引起的制件缺陷。在Moldflow軟件環境下,進行網格的劃分-調整網格的合理性-進行型腔布局-設置分析內容以及分析參數(Bestgatelocation)選擇成型材料設置注射參數等。圖2所示為分析得到的最佳澆口位置。根據分析結果可知圖2中箭頭所指處即為最佳澆口位置,由Moldflow分析出來的結果直接利用到澆注系統設計上,設計的澆注系統如圖3所示。

2.2.2 填充分析

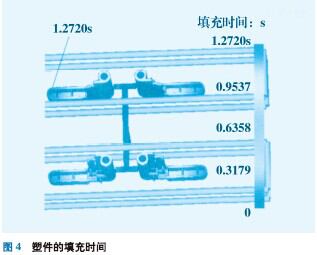

填充分析結果主要用于查看制件的填充行為是否合理,填充是否平衡,能否完成對制件的完全填充等。可以根據動態的填充時間結果查看填充階段的熔體流動行為,以便更好地判斷填充流動行為是否合理。

圖4所示為充模時間的分析結果。結果顯示:充填時間為1.2720s(簡頭所示),填充行為合理。

填充分析的最終目的是為了獲得最佳澆注系統的設計,填充分析的結果表明圖3所示的澆注系統布局設計是可行的。

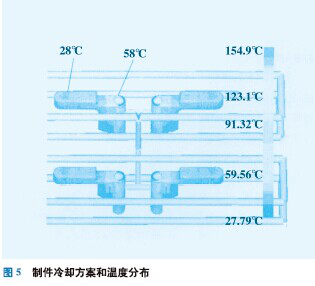

2.2.3 冷卻分析

用Moldflow對模具的冷卻系統進行分析,通過冷卻分析結果判斷冷卻效果的優劣,根據冷卻效果計算出冷卻時間的長短,確定成型周期所用的時間。在獲得均勻冷卻的基礎上優化冷卻管道布局,盡量縮短冷卻時間,從而縮短單個制品的成型周期,提高生產率,降低生產成本。制件冷卻時,只能做到塑件大體均勻冷卻,圖5為制件的冷卻方案和溫度分布。從圖5可以看出,制件的大部分位置都已達到預定的頂出溫度(60℃)(箭頭所示)。表明冷卻水道布置比較合理,制件的冷卻方案可行。

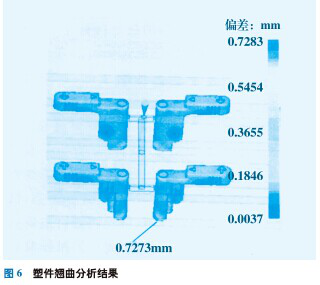

2.2.4 翹曲分析

通過翹曲分析可以判定采用的塑料是否會出現變形,為了減少翹曲缺陷,在模具設計時,準確預測塑料的收縮率和冷卻系統的設計成了控制變形量的主要措施。圖6是塑件總體翹曲,翹曲變形最小0.0037mm,最大0.7273mm。最大翹曲部位在制件一端自由處(箭頭所示),絕大部分是由收縮率引起的。經過CAE分析,該設計方案已能滿足制品質量要求。

3 結語

應用Pro/E軟件中的Moldesign模塊進行模具結構設計,使傳統的模具二維設計向三維實體模型的模具設計轉變,加快了設計進程,縮短了設計周期。利用Moldflow軟件對塑件進行填充、冷卻、翹曲等過程的模擬分析,有助于模具設計人員不斷優化模具結構和注塑工藝參數,從而縮短新產品的開發周期,減少開發費用,提高生產效率和質量。

136-0043-0755